원료 준비하기

- 점토 선정

- 청자는 백자와 달리 풍화ㆍ침식과정을 거쳐 잘게 부서져 산골짜기나 해안가에 퇴적된 흙을 사용합니다. 일반적으로 그릇을 만들기 위한 점토는 점력이 좋아야하고 내화도(耐火度, 높은 온도에 견디는 힘)가 높아야 하며, 잘 소결(가마 안에서 흙이 돌처럼 단단해지는 것)되어야 합니다. 청자의 색상은 흙 속에 들어 있는 금속 성분의 종류와 함량에 영향을 받아 발색發色됩니다. 그 중 철분의 함량이 가장 중요하며, 보통 철분의 함량이 2~3%인 점토에서 좋은 색상의 청자가 만들어집니다.

- 수 비

- 자연에서 채취한 흙에는 돌이나 모래알갱이와 같은 불순물이 들어 있기 때문에 이것을 걸러내는 수비과정을 거치게 됩니다. 채취한 흙을 물에 넣고 풀어 흙물로 만들고, 고운 체로 체가름하여 불순물을 제거하는 과정을 반복하여 고운 태토를 준비하게 됩니다.

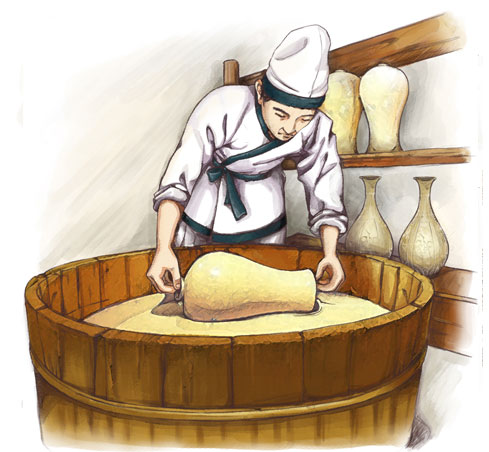

- 반죽 및 숙성

- 수비과정을 거친 태토는 입자 사이에 들어가 있는 기포를 제거하기 위해 반죽과정[練土]을 거치게 됩니다. 태토 안에 기포가 있으면 성형 및 번조 과정에서 결함이 생겨 불량품의 생산으로 이어지게 됩니다. 반죽과정 이후, 수분을 일정하게 맞추고 점력의 높이기 위해 오랜 숙성과정을 거치게 됩니다.

모양 만들기

- 성 형

- 청자를 만드는 방법은 물레성형, 틀성형, 손[手]성형 등으로 나눌 수 있습니다. 물레성형은 가장 많이 사용되는 방법으로, 완碗이나 접시, 병 등 대부분의 청자를 만드는 방법이다. 틀성형은 틀을 이용하여 그릇의 형태를 찍어내는 방법으로, 짧은 시간 내에 똑같은 형태의 그릇을 대량 생산할 수 있는 장점이 있습니다. 손[手]성형은 특정한 모양을 본 따 만드는 상형기법으로 주자나 연적 등과 같이 물레성형을 할 수 없는 그릇을 만들 때 하는 방법입니다.

- 건조 및 정형

- 성형을 마친 그릇은 적당히 말린 다음 그릇의 두께를 조절하고 굽을 깎는 정형과정에 들어가게 됩니다. 그릇의 두께가 두꺼우면 무거워 사용하기 불편할 뿐만 아니라 건조할 때 쉽게 균열이 발생하여 불량률이 높아지게 됩니다.

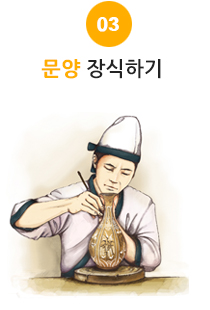

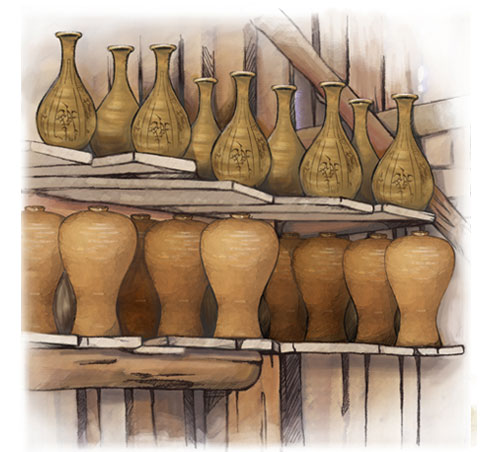

건조하기

- 건 조

- 문양장식이 끝난 그릇은 서서히 말리는 건조과정을 거치게 됩니다. 그늘진 실내 공간에서 그릇의 내ㆍ외부 및 상ㆍ하 부위가 같은 속도로 건조되어야 그릇의 강도가 높아져 가마 안에서 쉽게 쌓을 수 있으며, 가마 안에서 구워질 때 형태를 잘 유지할 수 있습니다. 너무 급속히 건조를 시키면 그릇 내ㆍ외부의 건조 상태가 달라지게 되고, 외부가 먼저 건조되면 기공氣孔이 닫히기 때문에 내부의 수분이 증발할 수 없게 되어 건조되는 시간이 오래 걸리며 파손율도 높아집니다. 또한 제대로 건조가 안 된 그릇은 가마재임을 할 때 하중을 견디지 못해 파손되기도 하며, 초벌구이에서 수분이 증발하여 부서지기도 합니다.

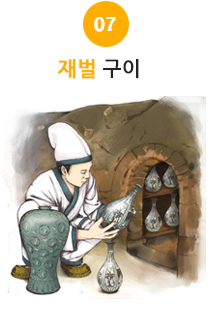

재벌구이

- 재벌 구이

- 유약을 입힌 그릇은 가마 안에 재임을 한 뒤, 1,200℃ 이상의 고온에서 한 번 더 굽는 과정을 거치게 됩니다. 그릇을 굽는 방법에는 환원번조와 산화번조가 있습니다. 환원번조란 900~1,000℃ 사이에 가마 굴뚝을 조절하여 가마 안의 산소를 최소한으로 줄여가면서 1,200℃ 이상으로 가마의 온도를 올려 번조하는 방법으로 가마 안의 산소를 부족하게 만들어 그릇과 유약에 있는 산화철 성분이 산소를 뺏겨 환원작용이 이루어지면서 푸른색의 청자가 탄생하게 됩니다. 반면, 가마 안에서 계속적으로 산소가 공급되는 번조방법을 산화번조라고 하며, 이 경우에는 갈색계통의 청자로 구워지게 됩니다.