본문 바로가기

原料の準備

- 粘土の選定

- 青磁は白磁とは違い風化・侵食過程を経て細かく潰されて山の谷間や海岸に堆積した土を使います。一般的に器を作るための粘土は粘力が良くて耐火度が高くなければならず、よく焼結されなければなりません。

- 水飛

- 自然から採取した土には石や砂微粒子のような不純物が混じっているので、それを取り除く水飛過程を経なければなりません。

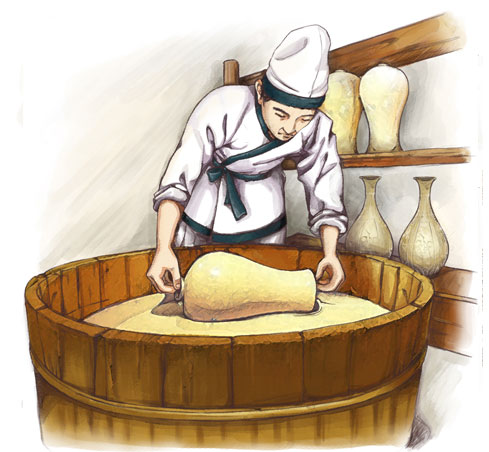

- 土練りと熟成

- 水飛過程を経た胎土は粒子の間に入り込んでいる気泡を除去するために捏ねる過程を経ることになります。捏ねる過程以後、水分を一定にして粘力を高めるために長い間の熟成過程を経ることになります。

形作り

- 成形

- 青磁を作る方法は磁器を作るのに最も多く使われるロクロ成形、枠組みを利用して器の形態を作り出す枠組み成形、特定の形を真似て作る手成形などに分けられます。

- 乾燥及び定型

- 成形を終えた器は適度に乾かした後、器の厚さを調節して下の部分を削る定型過程に入ります。

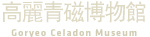

文様の装飾

- 文様の装飾

- 成形及び定型過程を経た後、若干固まり始める程度に乾いた状態で器の表面に花や木、鳥、動物、雲などの模様を装飾します。

乾燥

- 乾燥

- 模様装飾が終わった器はゆっくりと乾かす乾燥過程を経ることになります。日陰の室内空間で器の内・外部及び上・下部位が同じ速度で乾燥されてこそ器の強度が高まり、カマの中で積みやすくなります。カマの中で焼かれる時に形態がよく保たれます。

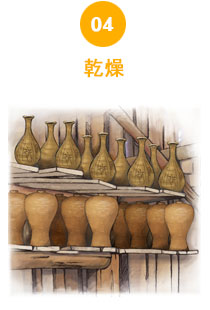

素焼き

- 素焼き

- よく乾燥させた器は釉薬を施さない状態で900℃前後のカマの中に入れて素焼きをします。素焼きは器の中にある不純物を焼いて釉薬をしっかり塗った後、復燒きの過程で良い色を得るための過程に該当します。

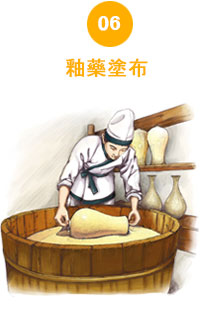

釉藥塗布

- 釉藥塗布

- 素焼きされた器は4~5日間カマで冷ました後、不良品を選別してから釉薬を施します。釉薬は表面に光沢を与えて製品を美しくする以外に強度を強めて水や化学薬品の吸収を防ぎ実用性を増加させる長所があります。

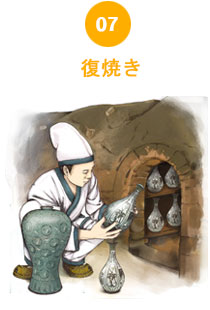

復焼き

- 復焼き

- 釉薬を施した器はカマの中で焼いた後、1,200℃以上の高温でもう一度焼く過程を経ることになります。カマの中の酸素を不足するようにさせると器と釉薬にある酸化鉄成分が酸素を奪われて還元作用が起こり青い色の青磁が誕生します。一方、カマの中で継続的に酸素が供給される燔造方法を酸化燔造といい、この場合には茶色系統の青磁として焼かれることになります。

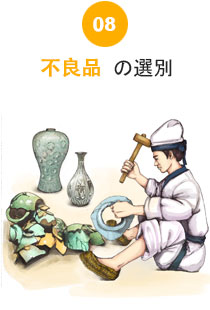

不良品の選別

- 不良品の選別

- 復燒きを終えたカマはゆっくり冷ました後、カマの中から器が取り出されます。取り出した器の状態を確認して不良品は割ってしまい良い青磁だけが選別されます。